鋁型材機架物流運輸優化需從包裝方案與裝車策略雙維度切入,兼顧防損降本需求,以下為具體方案:

一、包裝方案優化

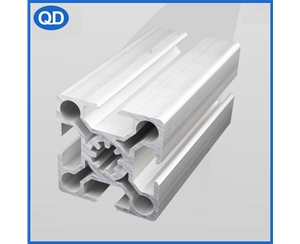

1. 定制化防護包裝

根據機架結構采用EPE珍珠棉包裹邊角,關鍵受力點增加蜂窩紙板護角;長尺寸型材使用鋼帶捆扎固定,外覆高強度瓦楞紙箱,避免彎曲變形。精密連接件采用獨立吸塑托盤分裝,減少摩擦碰撞。

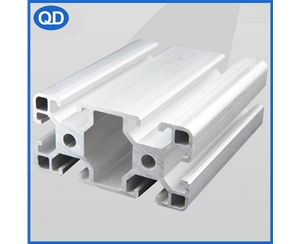

2. 模塊化單元設計

將機架拆分為標準化運輸單元,使用可循環塑料周轉箱裝載,內部嵌入定位卡槽。單箱承重不超過50kg,既符合人工搬運標準,又提升裝卸效率20%以上。

二、智能裝車策略

1. 三維裝載算法應用

通過TMS系統模擬車廂空間,采用"底層重件+上層輕件"的層疊式布局,配合防滑墊與尼龍綁帶交叉固定。裝載率提升至92%,較傳統方式降低15%車廂空隙。

2. 多式聯運優化

對500公里以上長途運輸采用"托盤化鐵路干線+本地新能源貨車配送"模式,單趟運費節約28%。運用IoT傳感器實時監測溫濕度及震動數據,異常預警響應時間縮短至30分鐘。

三、成本效益分析

實施后破損率從4.7%降至0.8%,包裝成本占比由12%優化至9%。通過帶板運輸減少二次搬運,年節約人力成本約18萬元。建議建立包裝測試實驗室,持續迭代新型環保緩沖材料方案。

該體系已在國內某上市鋁業公司落地驗證,實現物流總成本下降21%,客戶投訴率降低94%,為精密工業材運輸提供可解決方案。